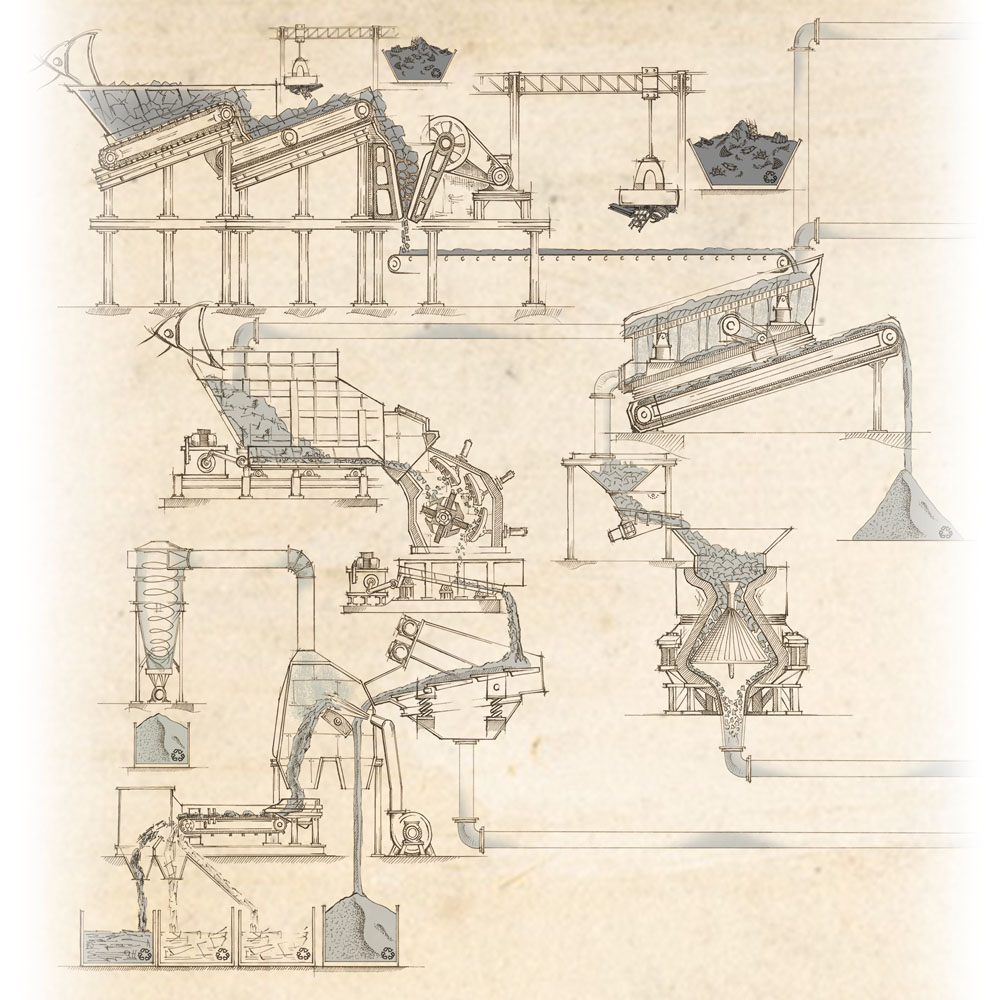

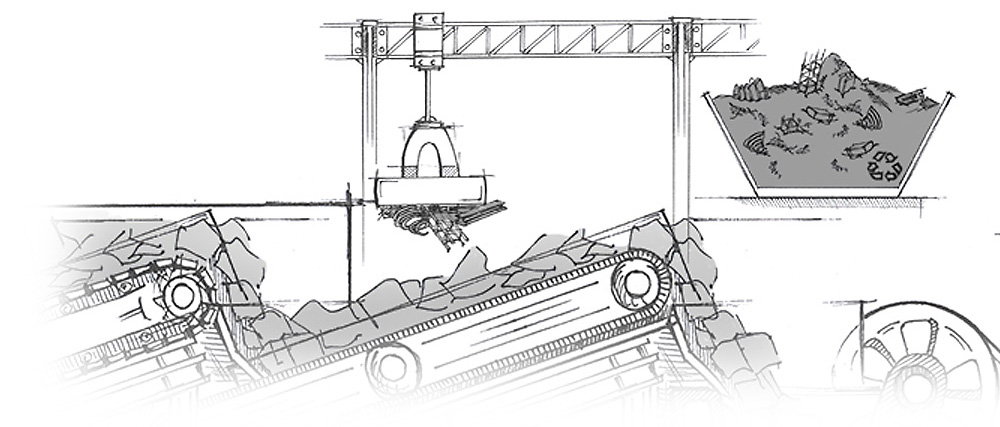

La frantumazione è la riduzione in piccoli pezzi mediante compressione o urto delle parti da rompere.

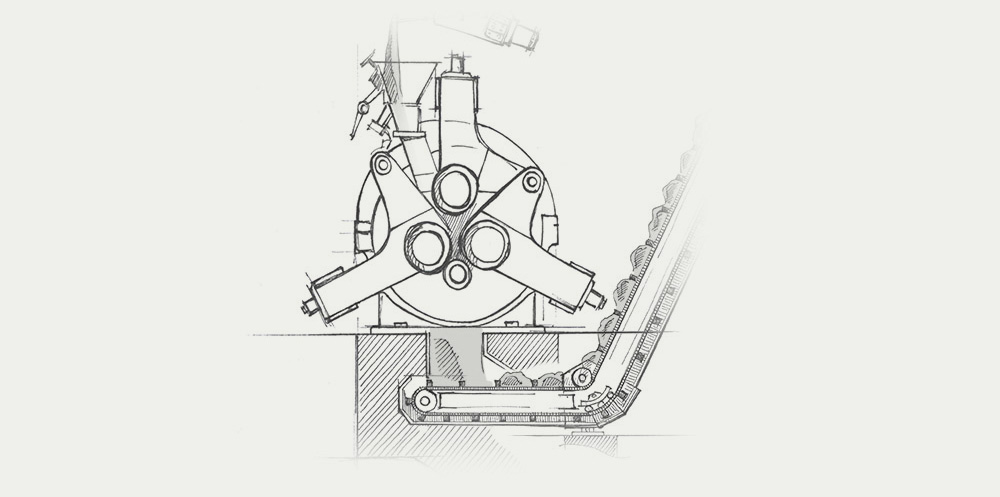

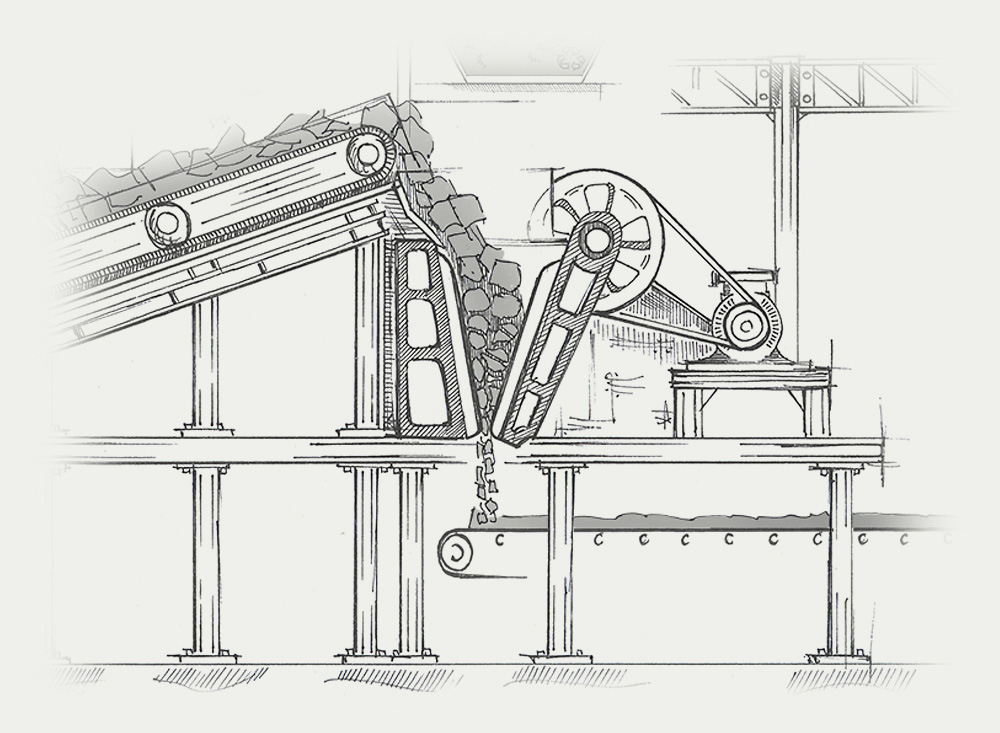

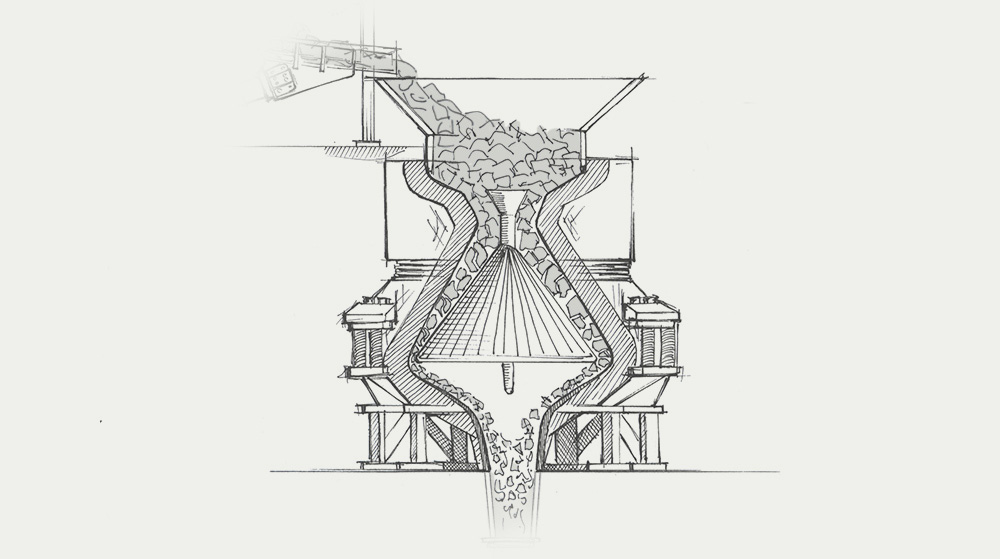

La frantumazione per compressione viene attuata mediante frantoi che possono essere a mascelle, a cono o a rulli.

Il frantoio a mascelle ha due piastre di acciaio duro e antiabrasivo dette: mascella fissa e mascella mobile. La mascella mobile, azionata da un albero eccentrico, schiaccia il materiale contro la mascella fissa e lo rompe.

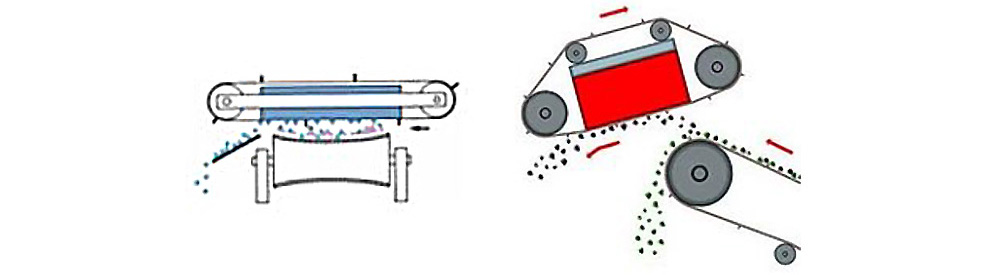

I frantoi a rulli possono avere configurazioni differenti, ma il principio di funzionamento è sempre lo stesso: ottenere la rottura del materiale da frantumare mediante la compressione all’interno di due o più rulli contrapposti.